怎样可以简单有效的防止铸铁T型槽平台铸件粘砂?

- 2023-02-24 08:29:39

- 来源:铸铁平台

- 作者:付丽馨

- 0

- 0

- 添加收藏

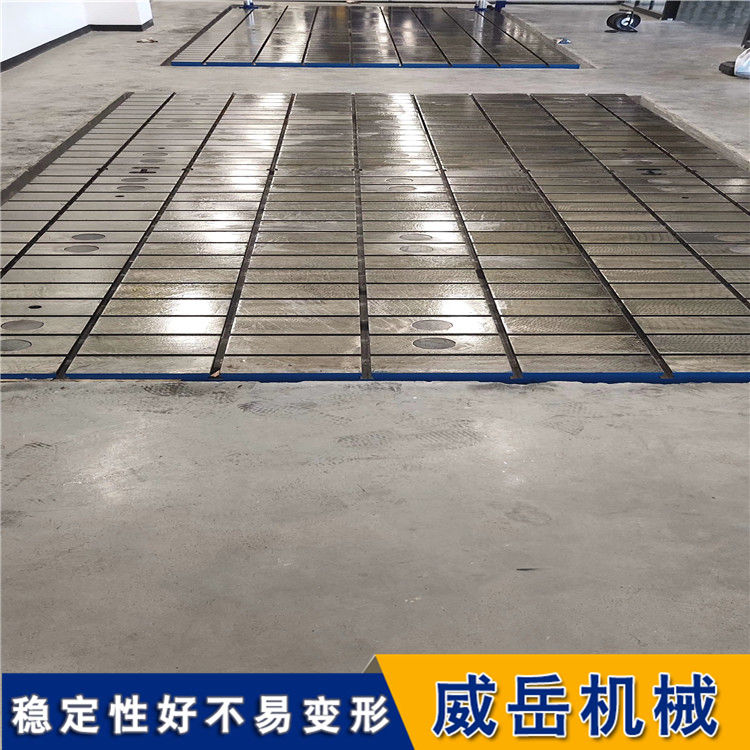

铸铁T型槽平台用途:装配、调试机械设备的铸铁平台量具,铸铁T型槽平台和划线平台一样严格执行相关行业标准,使用铸铁铸造,不仅精度稳定,而且。是在机械制造中也是的基本工具。

铸铁T型槽平板的生产过程中会出现一些产品缺点,只要采用正确的方法可以进行工艺弥补,铸铁平台工作面的缺点是不可以忽视的重要部位,铸铁平台主要的缺点包括:气孔、沙孔、夹沙、缩松等。铸铁平台使用寿命和缺点有密切的关系。所以对铸铁平板的缺点做时要严格按工艺要求处理。

一, 预防铸铁T型槽平板铸件化学粘砂可采用如下措施:

(1)湿型粘土砂中加人煤粉约5能避免中小尺寸铸件的粘砂.铸造用煤粉的灰分含量应小于10.为避免型砂系统中失效煤粉及粉尘的积累,每个生产周期应淘汰一些旧砂并加人一些新材料.旧砂废弃量一般约为10一15,薄壁铸件生产取下限,厚壁铸件生产取上限.

(2)砂子供应来源不同,铸造用砂的纯度,烧结点;耐火度有很大差异.烧结点在1200℃以下的低纯度硅砂将促使粘砂;浇结点在1450℃以上的纯度硅砂或非石英砂如错砂,铬铁矿砂等将减少粘砂.

(3)水玻璃砂由于混合物烧结点低,采用涂料.混砂中硅酸钠和旧砂不应过多,混砂中加入1一2的煤粉也有助于避免粘砂.

二 、预防铸铁t型槽平台铸件粘砂的预防措施:

1.尽量使用粒度较细,的铸造用砂.

2.避免较高的金属液静压力头;在满足铸件补缩条件下冒口高度不要过高;避免浇包处于高位直接浇到直浇道内,可利用盆形浇口杯缓冲一下金属流,并形成恒高静压力头.

3.避免铸型"爆"或"呛".型砂不可加人过量煤粉和水分.尽量为型和芯开好出气孔,通气孔,增加铸型透气性.

4.铸型或型芯使用的涂料.即充填型,芯zui表层砂粒的空隙.如涂料过厚可能开裂,使金属液渗入砂中,这时可在*或二层中使用较稀的涂料,然后再以正常或较稠的涂料.

5.砂型应紧实良好.机器造型不可超载,供给造型机的压缩空气应保持规定压力,避免使用过湿或存放期过长的型砂,因难以紧实,芯盒通气孔(塞)不得堵塞;采用树脂砂造型和制芯不能仅靠型砂的良好流动性,要紧实,辅以震动.

6.减缓型内产生的动压力.铸型应多设出气孔,多扎气眼;高紧实度的铸型分型面上可设排气槽(通气槽或通气沟).

我公司始终将客户的利益放在前面,深知我们的成功取决于您的成功与发展,并把这一理念贯穿于本公司从设计到售后服务的每一个环节,使我们的产品能够帮助客户提高公司效益,降低成本。我们的销售和设计人员会仔细聆听您的要求和需要,根据您的要求和需要进行设计和制造,帮助您获得满意的产品。河北威岳资询17736965167每位员工真诚欢迎每一位顾客的到来。