信息内容

赵礼兵,王 帅,梁艳涛,李国峰,王 鹏

(1. 华北理工大学矿业工程学院,河北 唐山 063210;

2. 中冶沈勘秦皇岛工程设计研究总院有限公司, 河北 秦皇岛 066000;

3. 河北钢铁集团司家营研山铁矿有限公司,河北 唐山 063701)

摘 要:为了改善尾矿制砖的力学性质,解决尾矿堆积问题,采用焙烧铁尾矿、水泥和粉煤灰为胶凝材料, 2.36~4.75 mm 粒级铁尾矿为粗骨料,通过搅拌、成型和养护工艺制备透水砖,探究了焙烧铁尾矿用量、水胶比、目 标孔隙率和振动时间对透水砖性能的影响,对比未焙烧尾矿制备透水砖的性能。结果表明:① 焙烧尾矿制备透 水砖最佳试验条件为:焙烧尾矿掺量 60%,振动时间 40 s、水胶比 0.3,目标孔隙率 20%;此时,透水砖抗折强度为 3.34 MPa,符合国家标准 Rf 3.0,抗压强度为 15.44 MPa,符合国家标准 MU15,透水系数为 2.58×10-2 cm/s,符合国家 标准 A 级标准,实测孔隙率为 23.41%。② 焙烧尾矿掺量为 60% 时效果最佳;未焙烧尾矿掺量为 50% 时效果最 佳,抗折、抗压强度分别为 3.38 MPa 和 14.54 MPa,透水系数符合国家 A 级标准;焙烧尾矿比未焙烧尾矿多替代水 泥 10% 的情况下,力学性能焙烧尾矿透水砖较好,而透水性能则未焙烧尾矿透水砖较好。

关键词:透水砖 焙烧铁尾矿 抗折强度 抗压强度 透水系数

据统计,我国铁尾矿排放量超过 90 亿 t,仅有少 部分得到有效利用,而剩余大部分铁尾矿只能进行堆积,导致环境污染、资源浪费和水体污染等。目 前,铁尾矿的综合利用领域主要集中在尾矿再选、生产建筑材料、充填矿山采空区和土地复垦等方面。其中,制备免烧砖体具有尾矿掺量大、成本低、绿色 环保等优势。冯学远等将铁尾矿作为研究对象,通 过探究铁尾矿、水泥和水的添加量以及化学添加剂 对尾矿砖抗压强度的影响,最终得到 MU10 的免烧 砖。由于尾矿砖的力学性能较差,Li等对焙烧尾矿 进行研究,结果表明在焙烧铁尾矿代替 30% 原材料 时,其力学性能达到国家 42.5普通硅酸盐水泥标准。

随着我国经济的快速发展和城市化进程的不断 加快,天然植被与裸露土壤不断被各种建筑物及不 透水硬化路面所取代,影响了降雨、蒸发、雨水汇流 等水文过程。水文条件的改变导致“热岛效应”、“雨 岛效应”以及“城市看海”等问题,给城市建设和人们 的生活带来不便。透水砖作为一种绿色建材,可以 起到补充地下水资源、降低人们生活热环境和改善 植被生存环境的作用。时浩等对尾矿透水路面砖 进行研究,发现骨料粒径 7~10 mm,砂灰比为 3.5的条 件下,透水砖透水系数达到 2.44×10-2 cm/s。

本研究采用焙烧铁尾矿、水泥和粉煤灰为胶凝 材料,2.36~4.75 mm粒级铁尾矿为粗骨料,通过搅拌、 成型和养护工艺制备透水砖,探究焙烧铁尾矿用量、 水胶比、目标孔隙率和振动时间对透水砖性能的影 响,以获得最佳工艺参数;同时对比未焙烧尾矿制备透水砖性能,为尾矿大量利用制备透水砖提供参考。

1 试样及方法

1.1 试 样

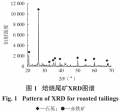

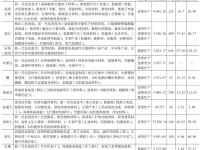

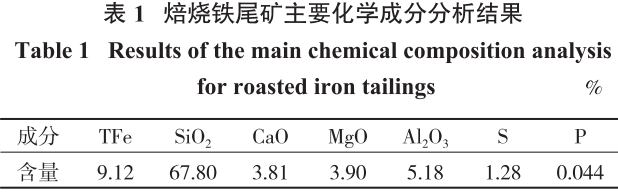

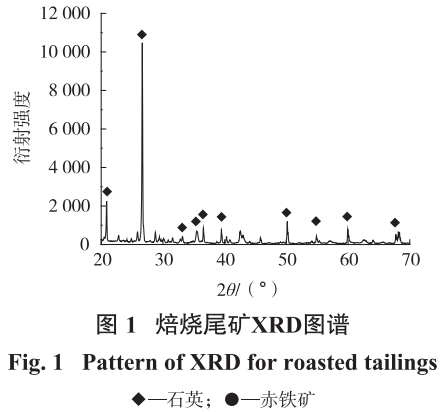

(1)焙烧铁尾矿。本试验所用焙烧铁尾矿为某 地半工业试验经过焙烧和磁选后最终尾矿,其化学 成分分析结果见表 1,XRD分析见图 1。

由表 1 和图 1 可知,焙烧铁尾矿 TFe 的含量为 9.12%,SiO2含量为 67.80%,属于高硅铁尾矿,满足建 材原料的要求;焙烧尾矿中 SiO2、Fe主要以石英和赤 铁矿的形式存在。

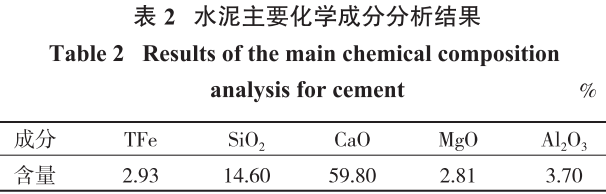

(2)水泥。试验所用水泥为市售普通硅酸盐水 泥 P·O42.5R,其主要化学成分分析结果见表 2。

由表 2 可知,水泥中主要成分为 CaO 和 SiO2,含 量分别为 59.80%、14.60%。

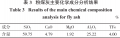

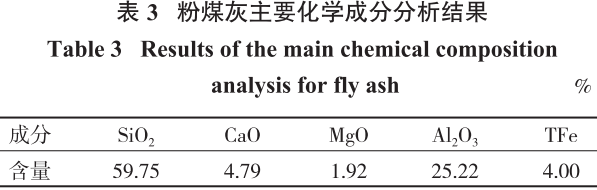

(3)粉煤灰。粉煤灰选自巩义市豫联电厂,呈灰色,密度为2.1 g/cm3 ,其主要化学成分结果见表 3。

由表 3 可知,粉煤灰的主要成分是 SiO2和 Al2O3, 含量分别为 59.75%、25.22%。

(4)骨料。本试验采用研山原生矿湿式预选磁 选机尾矿和一磁尾矿的综合矿样,这两部分尾矿通 过旋流器浓缩及高频细筛隔粗后泵送到尾矿库,本 次试验选取隔粗后筛上粗粒级部分,经筛选采用 2.36~4.75 mm粒级充当骨料,堆积密度和表观密度分 别为 1 400 kg/m3 、2 720 kg/m3 ,堆积孔隙率为 48.53%。

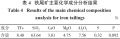

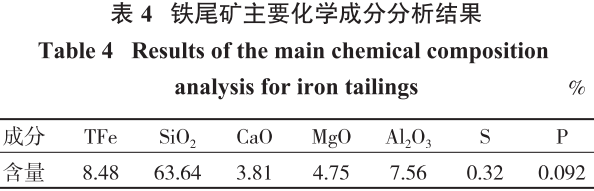

(5)未焙烧铁尾矿。试验采用的未焙烧铁尾矿 取自研山铁矿,其主要化学成分分析结果见表 4。

由表 4可知,未焙烧铁尾矿主要成分为 SiO2、TFe 和 Al2O3,与表 1 焙烧铁尾矿的主要成分和含量大致 相同,可用于对比试验。

1.2 试验方法

1.2.1 搅拌工艺

本试验选用集料表面包裹法制备透水砖。首先 将全部的粗骨料和 50% 的水及减水剂(水和减水剂 提前进行混匀),倒入水泥胶砂搅拌机进行混匀,时 间为 30 s。然后添加全部的胶凝材料,再搅拌 30 s, 在此过程中胶凝材料起润滑作用,避免骨料被挤碎的现象的发生。最后将剩余的水及减水剂加入搅拌 机中搅拌 120 s。

1.2.2 成型工艺

振荡时间是制备透水砖重要的一环,时间过长 会使透水砖成品过于密实,出现离析现象,时间过 短会导致透水砖的强度指标达不到国家标准。本试 验选用水泥胶砂振实台,采用振动成型。首先将混 合好的物料放入模具中,再放到振实台上进行振荡, 振实台每秒振荡一次。

1.2.3 养护工艺

本试验采用标准养护的方式,选用的设备为标 准恒温恒湿养护箱。物料装入模具后振动成型,放 入养护箱养护 1 d后进行脱模,之后将试验样品放入 养护箱中进行 28 d 的养护,养护温度和湿度分别为 20 ℃、95%。

2 结果与讨论

2. 1 焙烧铁尾矿掺量对透水砖性能的影响

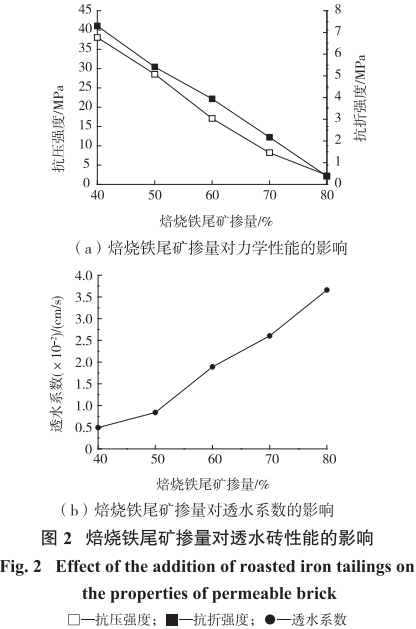

固定水胶比为 0.3,目标孔隙率 20%,振动时间 60 s,考察焙烧铁尾矿掺量对透水砖性能的影响,结 果见图 2。

由图 2(a)和(b)可知,随着焙烧铁尾矿掺量的增 加,透水砖抗折、抗压强度逐渐降低,透水系数逐渐 升高。焙烧尾矿掺量从 40% 增加到 60% 时,抗压强 度由 38.07 MPa 下降到 17.07 MPa,抗折强度由 7.3 MPa 降到 3.94 MPa,透水系数由 0.49×10-2 cm/s 增加到 1.89×10-2 cm/s;焙烧尾矿掺量继续增加到 80% 时,抗压强度为 2.4 MPa,抗折强度为 0.38 MPa,透水 系数达到最大为 3.66×10-2 cm/s。综合透水砖的性能 来看,焙烧铁尾矿掺量为 60% 时为合适,此时抗折、 抗压强度分别为 3.94 MPa 和 17.07 MPa,透水系数达 到国家 B级标准。

2. 2 水胶比对透水砖性能的影响

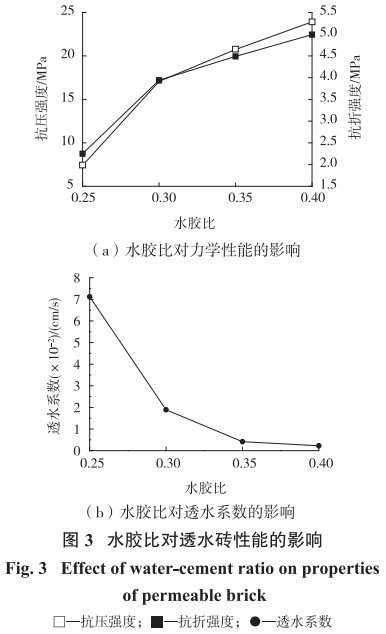

固定焙烧铁尾矿掺量为 60%,目标孔隙率 20%, 振动时间 60 s,考察水胶比对透水砖性能的影响,结 果见图 3。

由图 3(a)和(b)可知,随着水胶比的增大,透水 砖抗折、抗压强度逐渐增加,透水系数逐渐降低。水 胶比由 0.25增大到 0.30时,抗压强度由 7.42 MPa增加 到 17.07 MPa,抗折强度由 2.25 MPa增加到 3.94 MPa, 透水系数由 7.12×10-2 cm/s 减小到 1.89×10-2 cm/s;水胶比继续增加到 0.4时,抗折、抗压强度分别为 4.99 MPa 和 23.91 MPa,透水系数达到最小,为 0.22×10-2 cm/s。水胶比较小时,造成浆体过于干燥,包裹在骨 料表面的浆体不均匀且疏松,接触点的粘结力较小, 导致强度变低;水胶比过大,浆体过于湿润,与粗骨 料不易粘结。综上,水胶比 0.3时较为合适,此时透水 砖的力学性能和透水性能均达到国家标准。

2. 3 目标孔隙率对透水砖性能的影响

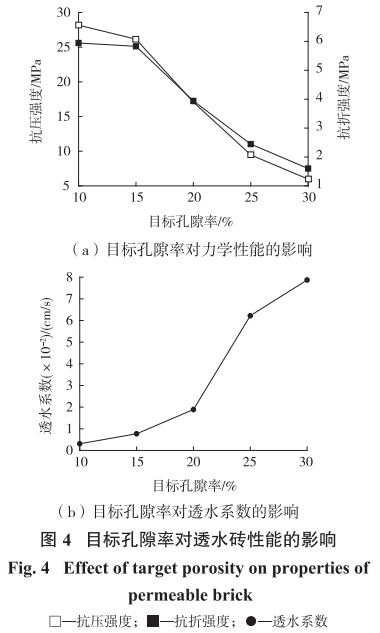

固定焙烧铁尾矿掺量为 60%,水胶比 0.3,振动时 间 60 s,考察目标孔隙率对透水砖性能的影响,结果见图 4。

从图 4(a)和(b)可以看出,随着目标孔隙率的增 加,透水砖抗折、抗压强度逐渐降低,透水系数逐渐 上升。当目标孔隙率由 10% 增加到 20% 时,抗折强 度从 5.95 MPa 降低到 3.94 MPa,抗压强度从 28.16 MPa降低到 17.07 MPa,透水系数从 0.31×10-2 cm/s增 加到 1.89×10-2 cm/s,目标孔隙率继续增加到 30% 时,抗折强度为 1.60 MPa,抗压强度为 5.96 MPa。随 着目标孔隙率增大,砖体内部结构由较密实向较疏 松转变,导致胶凝材料对粗骨料的包裹不充分,骨 料间的粘结面积减小,粘结力不足,造成透水砖的抗 压、抗折强度减小。综上所述,目标孔隙率为 20%较 适宜。

2. 4 振动时间对透水砖性能的影响

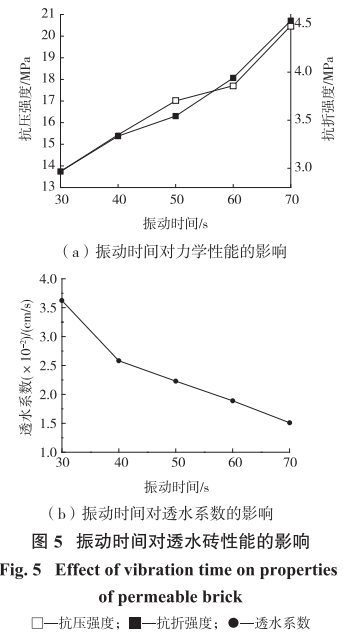

固定焙烧铁尾矿掺量为 60%,水胶比 0.3,目标孔 隙率 20%,考察振动时间对透水砖性能的影响,结果 见图 5。

由图 5(a)和(b)可知,随着振动时间增加,透水 砖抗折、抗压强度逐渐增大,透水系数逐渐降低。振 动时间由 30 s 增加至 40 s 时,抗压强度由 13.74 MPa 增加到 15.44 MPa,抗折强度从 2.97 MPa 增加到 3.34 MPa,透水系数由 3.63×10-2 cm/s 降低到 2.58×10-2 cm/s;振动时间继续增加到 70 s 时,抗折和抗压强度 分别为 4.54 MPa、20.48 MPa,透水系数为 1.51×10-2 cm/s。在振动成型中,振动时间增加,被胶凝材料包裹的骨料之间的紧密结合,造成了孔隙率减小,透水 砖整体结构变得密实,所以导致透水系数逐渐减 小。

综合考虑透水砖性能因素,振动时间为 40 s时 效果最佳,此时透水砖抗折强度、抗压强度均符合国 家标准,透水系数达到国家标准 A级。

2. 5 铁尾矿焙烧前后对透水砖性能的影响

2. 5. 1 铁尾矿焙烧前后对力学性能的影响

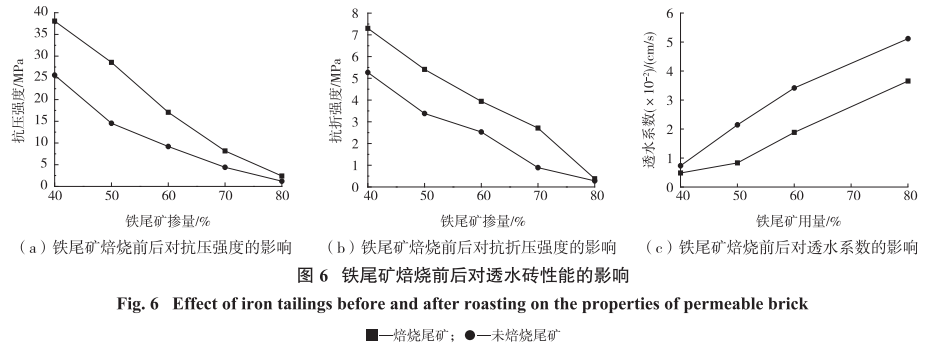

固定水胶比为 0.3,目标孔隙率 20%,振动时间 40 s 时,考察铁尾矿焙烧前后对透水砖性能的影响, 试验结果发现未焙烧铁尾矿透水砖力学性能均不达 标,为客观地进行对比,选取振动时间为 60 s,对比试 验结果见图 6。

由图 6(a)和(b)可知,随着焙烧和未焙烧铁尾矿 掺量的增加,抗折和抗压强度逐渐降低。焙烧尾矿 掺量为 60% 时,抗压强度为 17.07 MPa,抗折强度为 3.94 MPa。未焙烧尾矿掺量从 40%增加到 50%时,抗 压强度由 25.63 MPa 降低到 14.54 MPa,抗折强度由 5.27 MPa降低到 3.38 MPa,随着未焙烧铁尾矿用量继 续增加到 80% 时,抗折、抗压强度强度均达到最小, 分别为 0.28 MPa和 1.2 MPa。

由 6(c)可知,随着焙烧和未焙烧尾矿掺量增加, 透水系数均逐渐增大。焙烧尾矿掺量在 60% 时,透 水系数为 1.89×10-2 cm/s。未焙烧尾矿掺量由 40% 增加到 50% 时,透水系数从 0.74×10-2 cm/s 增加到 2.15×10-2 cm/s;随着未焙烧铁尾矿掺量继续增加到80%时,透水系数达到最大为 5.12×10-2 cm/s。

综合透水砖的性能指标,当焙烧尾矿掺量为 60% 时效果最佳,抗折、抗压强度分别为 3.94 MPa 和 17.07 MPa,透水系数符合国家 B级标准;当未焙烧尾 矿掺量为 50% 时效果最佳,抗折、抗压强度分别为 3.38 MPa和 14.54 MPa,透水系数符合国家 A级标准。由此可以看出焙烧尾矿比未焙烧尾矿多替代水泥 10% 的情况下,力学性能焙烧尾矿透水砖较好,而透 水性能则未焙烧尾矿透水砖较好。

3 结 论

(1)焙烧尾矿制备透水砖最佳试验条件为:焙烧 尾矿掺量为 60%,振动时间为 40 s、水胶比 0.3,目标 孔隙率 20%。透水砖最优条件下的指标为:抗折强 度 为 3.34 MPa,符 合 国 家 标 准 Rf 3.0,抗 压 强 度 为 15.44 MPa,符合国家标准 MU15,透水系数为 2.58× 10-2 cm/ s,符合国家标准 A 级标准,实测孔隙率为 23.41%。

(2)通过焙烧尾矿和未焙烧尾矿对比可知,在满 足透水砖的透水性能和力学性能的情况下焙烧尾矿 可以代替水泥 60%;未焙烧尾矿替代水泥 50%。

文章来源于网络侵删

咸阳非金属矿研究设计有限公司,简称咸阳非矿院,专注于非金属矿采、选、深加工及制品的试验研究、工艺调试、工程咨询、工程设计、工程总承包、装备制造、标准制定等!联系方式:杨工13892834264(微信同号)