信息内容

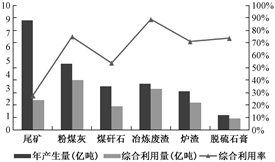

尾矿是选矿过程中的附属产物。随着矿产资源种类、数量和使用范围越来越广,尾矿产生量和种类也逐年增加。近年来,我国年产生各类尾矿 10 亿 t 以上的,2018 年全国一般工业固体废弃物产生量 32亿 t,综合利用率为 45.9%,其中尾矿为8.8 亿 t,但综合利用率仅为27.4%(图 1)。与粉煤灰 75.7%、炉渣 88.7%相比,是综合利用率极低的一种大宗工业固体废弃物,因此尾矿资源综合利用率的大幅提升迫在眉睫。

尾矿的利用价值极具复杂性,能将规模效应、经济效应和环境效应得到良好展示的最好途径是建材领域,尤其是新型建材和利废新材料。《工业绿色发展规划(2016—2020 年)》《促进绿色建材生产和应用行动方案》等文件明确支持利用尾矿等废弃物生产建材,进一步促进尾矿综合利用率的提高。

尾矿资源化建材利用途径研究现状

尾矿的资源特征与传统建材所用原材料要求基本相近,以硅、铝、钙和镁氧化物为主,少量碱金属、铁、硫氧化物等的化学组成,可以整体利用生产建筑材料。目前尾矿资源化建材利用方面主要有水泥、墙体材料、混凝土、微晶玻璃、建筑陶瓷等,是尾矿减量化、规模化消纳的主要途径。

1 尾矿资源化水泥研究

尾矿资源化水泥方面用途如下:1) 替代部分原料生产熟料;2)由于具有较高的表面能和反应活性,作为混合材生产水泥。

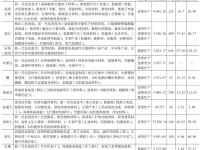

许宁源、刘志胜等研究掺加铜矿尾矿替代砂岩烧制水泥熟料,当煅烧温度较高时,铜矿尾矿熟料更易烧成,易烧性更强。国内大多数研究表明,以尾矿为原料,生料易烧性能较好,熟料的矿物组成和晶型形成良好,质量和强度得到提高。

吴长亮等研究了采用煅烧处理的矾土尾矿渣作水泥混合材,发现水泥的凝结时间缩短,强度明显提高。宋安康等研究发现,高岭石型硫铁矿尾矿煅烧、粉磨到一定粒度后具有很高的火山灰活性,活性指数高达120%。赵新军等针对尾矿渣作为混合材进行研究,结果表明,尾矿渣作为水泥混合材其化学成分、活性试验结果满足混合材要求,28d 抗压强度比达到 67%~68%,中试结果达到相关国家标准要求。

研究表明,添加尾矿可以改善水泥生料的易烧性,利于水泥熟料矿物的形成,尤其是经 800℃ 左右高温煅烧后的尾矿,易烧性更强;作为混合材使用时活性指数明显提高,因此尾矿资源化水泥是可行的。随着尾矿制备水泥工艺技术日臻成熟,在不改变正常生产工艺情况下,尾矿掺加量为10%~40%,可生产出符合国家标准的产品。

2 尾矿资源化墙体材料研究

墙体材料原料以硅质材料和钙质材料为主。边华英等利用膨胀珍珠岩尾矿等为主要原料生产具有装饰、保温、承重一体化特点的清水墙砖,抗压强度均在40 MPa 以上。赵威、徐珊等 采用尾矿制备高性能透水砖,尾矿掺量为30%~70%,抗压强度最高可达到 45.3MPa,透水系数高达 0.0771cm/ s,即使尾矿掺量 70%,也可以达到抗压强度 12.0 MPa、透水系数 1.0×10-2cm/s。

张丹萍、朱兴月、李玲等 以尾矿为主要原料,尾矿掺量最高可达到 80%,制取的蒸压灰砂砖抗压强度达到 MU20以上。曾兴华、白魁等 采用尾矿制备蒸压加气混凝土砌块,尾矿 SiO2 含量较低时需要掺配天然砂,尾矿磨细加工后活性指数明显提高,实验室按照实际蒸养制度养护,制品的抗压强度达到 3.67 MPa 以 上, 密 度615 Kg/m3, 满 足GB11968—2006《蒸压加气混凝土砌块》 A3.5、B06 级产品标准要求。

李杨等采用黄金尾矿:膨润土 = 7:3、煤粉含量 3%,预热温度 400 ℃ ,预热时间 30 min,焙烧温度 1100 ℃ ,焙烧时间 50min,制备出轻质高强陶粒,其堆积密度为 803kg/m3,表观密度为 1795kg/m3,吸水率 为0.24%, 颗粒强度为16.59MPa。张丛香等采用水泥掺量 30%、粉煤灰 20%、铁尾矿 50%、减水剂0.8%、膨胀剂6%、玻璃纤维0.2% (体积掺量)的配合比,制备出导热系数 0.14 W/(m·K)、吸水率14%的铁尾矿轻质保温墙板材。西安墙体材料研究设计院有限公司设计的陕西凝远蒸压加气混凝土制品项目,掺加石英尾矿生产蒸压加气混凝土砌块和板材,已经建成并成功生产应用。

3 尾矿资源化绿色高性能混凝土研究

张鸿儒等采用铁尾矿粉取代石英粉配制超高性能混凝土,结果表明,混凝土力学性能基本不变,蒸压养护下还可显著激发铁尾矿粉的活动性,水泥水化程度更高。王修贵等以钒钛磁铁矿尾矿为主要原料,尾矿掺量 60%,混凝土制品 28d抗压强度高达90.2 MPa,满足 CECS104—99《高强混凝土结构技术规程》C50~C80 要求。马赛等基于颗粒紧密堆积理论,采用修正的安德森安德烈森模型制备铅锌尾矿基生态型超高性能混凝土,结果表明,铅锌尾矿的掺入会降低UHPC的工作性能和早期强度,但掺加尾矿的超高性能混凝土后期强度与基准组持平,使用40%铅锌尾矿取代水泥制备能够制备出 28d强度超过 130MPa 的自密实超高性能混凝土。

结果表明,尾矿可以取代混凝土中的骨料,或者替代水泥等胶凝材料,在掺量或取代率适宜的情况下,尾矿混凝土各项指标满足标准要求。

4 尾矿资源化微晶玻璃研究

闫欣、雷岩等利用铁尾矿为主要原料,添加一定量的铝钒类原料,TiO2 为晶核剂,制备出堇青石微晶玻璃,尾矿利用率可达到 70%以上。

陈维铅、曹耀华等 以金尾矿为主要原料,采用高温熔融法制备微晶玻璃, 核化温度为800~900 ℃ ,晶化温度为950~1000℃ ,制备出的微晶玻璃制品性能较好,尾矿利用率高达 60%。廖力掺加40%铜尾矿,采用烧结法制备 CaO⁃MgO⁃Al2O3⁃SiO2四元系微晶玻璃,制品主晶相为透辉石、辉石和少量赤铁矿,经检测其主要技术指标满足标准要求。

部分学者采用稀土尾矿、花岗岩尾矿、高岭土尾矿、温石棉尾矿、钽铌尾矿等进行尾矿微晶玻璃生产可行性研究,所制成的微晶玻璃性能基本满足相关国家标准要求。

5 尾矿资源化建筑陶瓷研究

温晓庆等以铁尾矿、金尾矿和萤石尾矿为主要原料采用干法制备发泡陶瓷,结果表明,综合尾矿掺量 60 Wt%,发泡剂掺量为 1.0 Wt%~4.0 Wt%,烧结出密度为 280~410Kg/m3、抗压强度为 3.2~10.5MPa、导热系数为 0.08~1.25W/ (m·K)的发泡陶瓷。LiU等采用粉末冶金技术,以铅锌尾矿、赤泥、硅砂/粉煤灰为主要原料,硼酸钠为助熔剂,制备出具有多孔、低导热率、隔热效果好等优点的多孔发泡陶瓷材料,体积密度、孔隙率分别为 0.67g/cm3、69.2 %,抗压强度在 7 MPa 以上,弯曲强度超过 6 MPa;以铅锌尾矿、粉煤灰为主要原料(不掺加任何发泡剂和助熔剂),1200 ℃ 烧结 2h 后制备出无机多孔陶瓷,弯曲强度高达11.9 MPa。

王秀兰等以钼尾矿为主要原料,辅以适量的黏土与石英,钼尾矿掺量为 60%,压制成型,经烧成温度1165℃ 、保温时间 120min,制备出抗折强度46.85 MPa、吸水率 0.43%、体积密度 2.23 g/cm3 的高性能建筑陶瓷砖。

张国涛等以铜尾矿为主要原料(85%),SiC微粉 0.25%,烧成温度1170 ℃保温 40 min,试制出轻质高强发泡陶瓷墙板,经规模化生产中试,产品密度为437.52 Kg/m3,抗压强度为 9.77 MPa,外观孔径为0.5~1.5mm。

♦♦♦♦♦♦

咸阳非金属矿研究设计有限公司,简称咸阳非矿院,专注于非金属矿采、选、深加工及制品的试验研究、工艺调试、工程咨询、工程设计、工程总承包、装备制造、标准制定等!联系方式:杨工13892834264(微信同号)