信息内容

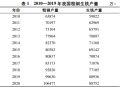

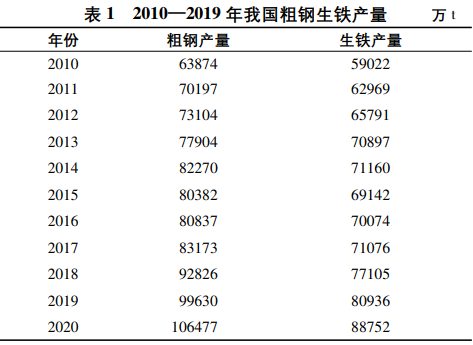

钢铁工业是重要的基础工业,是发展国民经济与国防建设的物质基础。它的原料、燃料及辅助材料资源状况,影响着钢铁工业规模、产品质量、经济效益和布局方向。1996 年,中国粗钢产量突破 1 亿 t,跃居世界第一。表 1 给出了从 2010 年到 2020 年我国粗钢产量,可以看出 2015 年曾发生过一次产量的下降,当年中国粗钢产量下降至 8. 0 亿 t,比上年减少 1900万 t,同比下降 2. 33%。2016 年钢铁供给侧改革拉开大幕之后,行业逐渐回暖,钢铁产量再次逐年攀升。2015 年至今,中国粗钢产量已累计增长约 25%。钢铁工业是资源密集、能耗密集、排放密集型产业。钢铁企业在生产过程中产生的固体废弃物主要有钢渣、高炉渣( 包括水渣、干渣) 、含铁尘泥( 包括烧结、炼铁、炼钢及轧钢等系统收集的除尘灰泥) 、脱硫灰、电厂粉煤灰、废耐火材料和工业垃圾等。平均每吨钢产生固废 500~800 kg。在过去的 20 年中,随着我国粗钢产量的增加,钢铁工业固废的产量也大幅增加。

钢铁工业固体废弃物处理及利用涉及机械设备、资源、环境等众多领域,目前钢铁工业固体废弃物综 合 利 用 率 较 低,尤其是钢渣的利用率不到30%。未得到利用的固体废物长期堆放不及时处理,会造成其逐渐失去活性,再处理难度大,也会占用大量土地形成环境污染问题,严 重 时 会 导 致 土壤、水重金属污染等问题。因此,钢铁工业固体废物综合利用是节能环保战略性新兴产业的重要组成部分,是为工业又好又快发展提供资源保障的重要途径,也是解决固体废物不当处置与堆存所带来的环境污染和安全隐患的治本之策。钢铁工业固体废物综合利用是当前实现工业转型升级的重要举措,更是确保我国工业可持续发展的一项长远的战略方针。

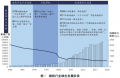

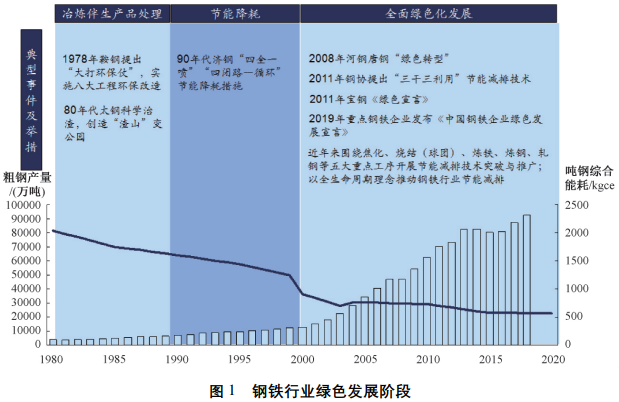

我国钢铁行业是环保意识觉醒较早的工业行业,环保工作一直走在工业领域的前列。从七十年代至今,钢铁行业的绿色发展历经了冶炼伴生产品处理、节能降耗和全面绿色化发展等 3 个阶段,如图 1 所示。钢铁工业绿色发展谋求的目标是资源的综合利用、短缺资源的代用、二次资源的利用,减缓资源的耗用; 通过节能、节材、可再生资源和绿色能源的利用达到节能的目的。同时,减少废料和污染物的产生和排放,促进工业产品在生产、消费过程中与环境相容,降低整个工业活动对人类和环境的风险。

针对钢铁工业固体废弃物的处置和利用,本文分别对钢渣、高炉渣、含铁尘泥和脱硫灰的处理技术及利用进行了综述,并结合现有工艺特点给出了未来钢铁工业固废处理利用的发展方向。

1 钢渣处理及利用

钢渣每吨钢产生量 100 ~ 150 kg,主要包括转炉钢渣、电炉钢渣和平炉钢渣 3 种。钢渣作为二次资源综合利用有 2 个主要途径,一是作为冶炼溶剂在钢厂内循环利用; 另一个是作为筑路材料、建筑材料或农业肥料的原材料。目前,日本的钢渣有效利用率已达到 95%以上,转炉渣和电炉渣的利用方向分为外销、自使用、填埋。德国的钢渣有效利用率达 98%以上,其主要利用方向为土建、农肥以及配入烧结和高炉进行再利用。美国的钢渣有效利用率达 98%,其中烧结和高炉再利用、筑路方面利用的钢渣用量占总钢渣利用量的 65%以上。瑞典通过向熔融钢渣中加入碳、硅和铝质材料对钢渣进行成分重构,回收渣中渣钢后将钢渣用于水泥生产。加拿大将处理后的钢渣用于道路建设。阿拉伯地区利用电炉钢渣作为混凝土掺合料配制出属性更好的混凝土。整体来讲,国内钢渣利用率不足 30%,大部分钢渣堆存。

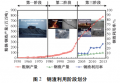

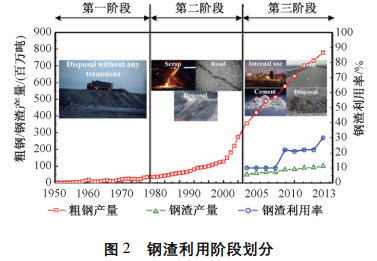

我国关于钢渣回收的报道在上世纪 70 年代才开始。大体上,我国钢渣的处理利用经历了 3 个阶段,如图 2 所示。

第 1 阶段是堆弃阶段,主要发生于上世纪 50 年代至 70 年代。在这一阶段,每个钢铁厂都有一个钢渣山,钢渣利用率几乎为 0%,这些钢渣山造成的污染非常严重。

第 2 阶段是从上世纪 80 年代到 2005 年的粗放发展阶段。在此阶段,钢渣通过简单的手动或机械磁选进行处理。渣钢用于炼钢,尾渣用于回填和道路。然而,由于缺乏成熟的钢渣处理技术和必要的标准,导致钢渣使用中问题频出。例如,1992 年武汉钢铁公司使用了 17 万吨钢渣作为回填,导致了 390 m2 地基的开裂。宝钢上世纪 80 年代在室内体育馆的建设过程中使用了钢渣,也导致该地基也出现了裂缝。

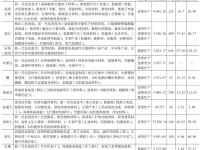

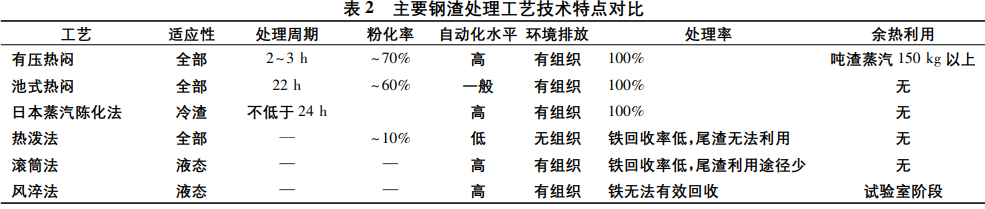

第 3 阶段是综合利用阶段,自 2005 年开始至今,我国钢渣的产量随着粗钢产量的增加而急剧上升。近年来,钢渣产生量更是超过 1 亿 t。钢渣的利用率一直很低,2005 年仅为 10%左右。钢渣中高含量的f-CaO 是造成钢渣构筑物开裂的主要原因。所以,提高钢渣利用率,首先应降低钢渣中 f-CaO 含量。为此,冶金工作者开发了系列钢渣一次处理技术,主要包括钢渣常压池式热闷处理技术、熔融钢渣罐式有压热闷处理技术、冷态钢渣蒸汽陈化技术、热泼技术、滚筒粒化技术和风淬技术,这些钢渣处理方法的主要技术特点如表 2 所示。可以看出: 有压热闷工艺技术适用性强、处理时间短,在自动化、处理效果、环境排放、资源化利用,余热利用等各方面均具有优势,符合我国日益严格的环境排放标准以及装备化升级换代的需要。尽管通过钢渣处理技术的应用与普及,钢渣利用率从 2004 年的 10%仅提高到现在的约 30%,仍有超过 7000 万 t 的钢渣没有得到有效利用。并且熔融钢渣高品质的热能也没有得到回收,浪费高温钢渣热能。

2 高炉渣处理及利用

现代高炉炼铁生产中,高炉渣的处理主要采用水力冲渣方式。我国大部分高炉渣采用水淬工艺加工成水渣,水渣具有潜在的水硬胶凝性,可以作为优质的水泥原料,制成矿渣硅酸盐水泥、石膏矿渣水泥、石灰矿渣水泥等。水淬时,一种是将炉渣直接水淬; 一种是将炉渣机械破碎后,再进行水淬。主要处理工艺有因巴法、圆盘法、图拉法等。

1) 因巴法

因巴法是由卢森堡 PW 公司和比利时西德玛( SIDMAR) 公司共同开发的炉渣处理工艺,1981 年在西德玛公司投入运行。该法的工艺流程为: 与铁水分离后的炉渣,经渣沟进入炉渣粒化区,吹制箱内的高速水流使其水淬粒化,经水渣槽进一步粒化和缓冲之后,流入转鼓内的水渣分配器,被均匀分配到转鼓过滤器中。在转鼓下半周滤去部分水后,被叶片刮带,随筒边旋转边自然脱水; 转至转鼓上半周时,渣落至伸入鼓内的皮带上,经此皮带和分配皮带送至成品槽贮存,装车外运。国内经历引进、不断改进成熟、国产化,包括宝钢、酒钢在内的钢铁公司多座高炉采用因巴法炉渣处理工艺即热转鼓法渣处理工艺,取得了良好的使用效果。

2) 图拉法

因该法首次应用是在俄罗斯图拉厂 2000 m3 高炉上,故称其为图拉法。图拉法炉渣处理工艺主要过程包括炉渣粒化和冷却、水渣脱水、水渣输送与外运以及冲渣水循环等。1998 年 9 月建成投产的唐钢2560 m3 高炉引进了 3 套图拉法处理装置,使用至今,运行状况良好。

3) 圆盘法

熔渣从高炉出来后,沿固定出渣沟进入粒化装置工艺线,粒化器喷出冲渣水将渣粒化并冷却,渣水混合物一起落入沉淀池,在沉淀池里,渣浆自然变稠,要用循环水澄清。粒化好的渣浆沉积在沉淀池底部,利用气力提升机提升至分离器。分离后经溢流斜槽流入圆盘型脱水器。已脱好的粒化渣卸入料仓,然后用皮带输送至成品仓。

就目前来看,圆盘法性能好,但圆盘脱水器体积庞大,处理吨渣单位耗量大,成本较高; 图拉法安全性能好,返渣率高,使水系统磨损严重,粒化轮衬板寿命短,增加维修成本; 而因巴法在技术上最为成熟,实际应用的高炉亦较多。

另外,热泼的高炉渣可以制备混凝土、钢筋混凝土以及 500 号以下预应力钢筋混凝土骨料; 高炉渣还可以制取矿渣棉,用作保温、吸音、防火材料等。整体来讲,我国高炉渣综合利用率较高,大于 90%。但是高炉渣也和钢渣存在着同样的问题,其高品质热能也没有得到有效回收,导致热能的浪费。

3 含铁尘泥处理及利用

含铁尘泥主要包括烧结尘泥、高炉瓦斯灰( 泥) 、转炉污泥、电( 转) 炉除尘灰、轧钢氧化铁鳞、出铁场集尘等。传统的高炉-转炉钢铁生产工艺中,含铁尘泥总产生量一般为钢产量的 10% ~ 15%。其中烧结工序粉尘产出量占烧结矿产量的 3% ~ 4%,炼铁工序粉尘( 泥) 产出量占铁水产量的 3% ~4%,炼钢工序尘泥产出量约占钢产量的 2% ~ 3%。国外含铁尘泥用专用工艺及设备处理比例较高,主 要 包 括Oxycup 工艺、DK 工艺、转底炉工艺、回转窑工艺、冷固结球团工艺。德国、日本、美国钢厂含铁尘泥处理比例已接近 100%。

我国钢铁企业大多采用返回烧结的方法来利用这些尘泥,但由于含铁尘泥中 Zn、K、Na、Cl、S 等含量较高,在钢厂内循环会引起高炉顺行受阻、焦比升高、结瘤等一系列问题。因此,含铁尘泥需要处理后才能在钢厂内较好的循环利用。其处理方法主要包括回转窑技术和转底炉技术。

1) 回转窑技术。

含铁尘泥和煤粉配料后从回转窑尾加入。炉料随回转窑的旋转下行,温度逐步升高转变成半熔态。回转窑最高温度为 1100~1300 ℃,以防止炉壁结圈。还原过程中,ZnO 被还原成为 Zn 蒸气,经除尘设备处理获得锌精粉。脱锌后的粉尘从回转窑出口流出,自然冷却后采用湿法磁选方式选铁。

回转窑工艺在国内应用较广泛,具有工艺成熟、投资成本较低、设备运行简单等优点。但存在生产过程中窑内高温段易结圈、工序能耗大、产品质量低等缺点。

2) 转底炉技术。

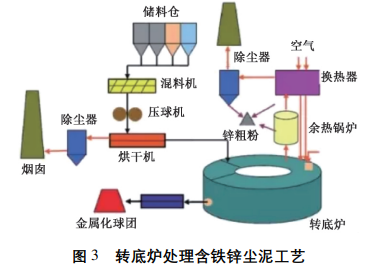

转底炉工艺流程如图 3 所示。首先将粉尘配加还原剂( 煤粉) 、黏结剂等进行造球,造好的具有一定强度的生球经烘干机烘干后生球的水分降低至 3%以下,然后将烘干的生球通过振动布料机均匀布置在转底炉内,转底炉炉内温度控制在 1100~ 1300 ℃,球团在炉内发生直接还原反应,70%以上的铁氧化物还原为金属铁保留在金属化球团中,而同时球团中的锌、铅、钾和钠还原或挥发后进入转底炉烟气系统,最终实现球团中铁与锌、钾、钠的分离,从而实现铁回收利用、锌及钾和钠的分离。

我国自 20 世纪 90 年代起对转底炉技术进行跟踪研究,先后在山西翼城、河南舞阳、河南巩义、辽宁鞍山等地建立试验装置,并进行了初步的实验,获得了经验与技术的积累。近几年在消化吸收国外转底炉技术发展的基础上,先后有多家企业投资建设转底炉装置,另有多家钢铁企业规划或筹建转底炉,转底炉工艺逐渐成为直接还原铁领域的建设热点。

国内的回转窑工艺和转底炉工艺均引自国外,国内采用专用工艺及设备对含铁尘泥进行处理的处理率低。在未来对于含铁尘泥的处置中,应按照下列原则对含铁尘泥进行分类处理: 含铁尘泥的资源化利用可分为生产回用和除杂工艺两类。K、Na、Zn 等杂质元素含量低的含铁尘泥应因地制宜的生产回用; 反之,杂质元素含量高的必须通过除杂处理再回用生产。

4 脱硫灰处理现状

脱硫灰是烟气净化过程产生的一种固体废弃物,主要包括湿法脱硫灰和干法脱硫灰。湿法脱硫灰主要成分为二水硫酸钙( CaSO4·2H2O) ,含量接近90%。国内湿法脱硫石膏主要应用于水泥缓凝剂、胶凝材料、土壤改良剂、建筑石膏制备领域。目前我国关于干法脱硫灰产量以及可行性利用方式的统计数据尚缺少报道。据不完全统计,干法脱硫灰的产量已超过 1000 万 t,未来产量还将大幅度增加。干法脱硫灰含硫矿物成份是亚硫酸钙( CaSO3·0. 5H2O) ,属于高钙高硫型混合物。干法脱硫灰中 CaSO3·0. 5H2O存在及其含量的不稳定性使脱硫灰极不稳定,严重影响了其在水泥、建筑及农业等方面的资源化利用。目前综合利用难度较大,仅有少部分用于矿山回填或铺路,绝大部分仍然堆放。

工业发达国家解决了脱硫灰在运输、干燥、改性、应用等技术性难题,且石膏工业都在大规模采用脱硫灰,应用技术也比较成熟。日本每年排放脱硫灰 300万 t,平均利用率达到 97. 5%以上,大部分脱硫灰用于生产石膏板。德国脱硫灰被全部利用,主要生产石膏板和用作替代高龄土和方解石生产纸的填料和涂胶料。美国脱硫灰主要和天然石膏一起用于生产石膏板,利用率接近 100%。

5 展 望

高炉渣作为优质的水泥原料,可以制备具有一定经济价值的高附加值产品,如矿渣棉、微晶玻璃、耐火材料等。但是目前的利用仅限于对其高炉渣物质的利用,其含有的高品质热能基本没有回收利用,今后应关注这方面的研究开发。对于钢渣处理而言,我国钢渣一次处理居于世界领先水平,特别是钢渣辊压破碎-余热有压热闷技术,为国内外首创。但钢渣因其自身的安定性差、易磨性差、活性较低、含重金属、成分不稳定等原因,钢渣制品用于建材行业有一定安全隐患,市场认可度不高,钢渣综合利用技术亟待提高,目前钢渣综合利用率不足 30%。同样,与高炉渣一样,钢渣也存在热能资源没有得到有效回收利用的问题。

大部分企业将含铁尘泥采用简单处理后作为烧结辅料进行利用,不仅影响烧结工艺,铅、锌、钾钠碱性氧化物等长期闭路循环富集也影响高炉顺行和寿命等。随着国家对固体废物、重金属污染的关注,钢铁企业愈来愈关注含铁尘泥的综合利用,加强对有价元素的回收。对于含铁尘泥而言,我国采用专业处理设备及工艺对含铁尘泥处理的钢厂较低。目前,仅有少量大型钢厂采用回转窑或转底炉对含铁尘泥处理,如宝钢湛江、莱钢、沙钢、马钢等。

文章来源于网络侵删

♦♦♦♦♦♦

咸阳非金属矿研究设计有限公司,简称咸阳非矿院,专注于非金属矿采、选、深加工及制品的试验研究、工艺调试、工程咨询、工程设计、工程总承包、装备制造、标准制定等!联系方式:杨工13892834264(微信同号)