信息内容

原文来源/OGF,原文题目“Oilfield-Corrosion-Failure Analysis: Lessons Learned From Pitting Morphologies”

在分析和预防与腐蚀相关的失效中确定腐蚀类型是第一步,目视检查腐蚀坑形貌可以深入地了解正在发生的腐蚀类型。本文详述了如何在凹坑形貌基础上确定腐蚀机理。

腐蚀诊断

腐蚀坑的边和底部形状常为诊断提供重要的线索。样品必须要清洁干净。一种情况是将样品浸泡到浓盐酸(HCl)中。由于样品的原始的形貌会改变,所以不能浸泡太长时间。然而,处理废酸是一个问题,尤其是酸。因此喷砂柜的轻喷砂是一种更好地选择,当其可用时。有时也需要对试样进行预先切割或切片来暴露样品的特征区域。通常来说,识别非常小的特征是较困难的,所以试样必须进行充分的处理,从而用肉眼或低倍放大倍率下观察到其腐蚀特征。

溶解气体腐蚀

纯盐水无论其浓度如何,但在油田中它对钢没有腐蚀性。然而,盐水中溶解的二氧化碳(CO2)和硫化氢(H2S)对钢具有腐蚀性。所以盐水中溶解的二氧化碳和硫化氢越多,盐水的腐蚀性越强。氯,其他氧化剂或酸的加入也会使盐水变成腐蚀性物质。

氧气(O2)不会自然存在于油气产油层中,其来源可能是生产油气时引入的空气。在油田中气态氧也不具有腐蚀性除非其溶解于盐水中。氧腐蚀的作用通常与二氧化碳和硫化氢相结合。在单独情况下,其他的氧化剂,如氯或二氧化氯被添加到油田的水中,与加入氧的结果一样。

溶解二氧化碳。如果导致腐蚀坑的只有二氧化碳,那么凹坑是直边和平底的而且凹坑之间的金属面几乎没有腐蚀。这些腐蚀坑通常是聚集的,并出现于气体泄漏区域,例如泵的部件或井中抽油杆接头上部。这些腐蚀坑坑仅发生在碳酸铁表面膜上并且溶解H 2S的量小于10ppm。

某些情况下,由溶解二氧化碳造成的凹坑也具有酸性还原细菌(ARB)活性造成蚀坑的特征。关于适合细菌活性的问题有容器,服役温度(细菌不太可能在140°F以上造成腐蚀)和流动条件。

溶解硫化氢。溶解H2S有时与溶解CO2相关。由于钢表面上形成的硫化铁,因此只有少量的硫化氢改变了腐蚀形貌。H2S腐蚀表现为点蚀,形成的凹坑有相对倾斜的边,较大坑的底部有一个较小的坑。当只有溶解硫化氢造成腐蚀时,整个坑的直径通常是在1/8到3/8之间。产生这种类型的凹坑体系将溶解任意量的CO2以及溶解10ppm或更多的H2S。这些腐蚀坑形成的早期可能与硫酸盐还原菌(SRB)活性形成的腐蚀坑相混淆,所以其相关问题应包含硫化氢浓度以及细菌培养瓶结果。

溶解10至20ppmH2S造成腐蚀坑的体系通常产生先前描述的特征以及溶解二氧化碳形成凹坑的混合体。

如果二氧化碳或硫化氢腐蚀的井没有获得足够的缓蚀剂,那么油井顶部由硫化氢或二氧化碳造成腐蚀坑会更严重些。当油井底部引入缓蚀剂,并且在它进入井筒时要消耗掉一部分。一般规则对于钻杆式泵井来说,每2000英尺深度每周要使用的最小量缓蚀剂为1Gal,然而对于无杆钻井如电动潜油泵(ESP)来说,每3000英尺深度每周需要的最小量缓蚀剂为1Gal。当产量很高时,需要的缓蚀剂也很多,但是所有情况的需求量都取决于实际腐蚀检测。

溶解氧。溶解每1ppm氧的腐蚀性要远大于H2S或CO2。油田生产中,氧腐蚀经常与二氧化碳或CO2/H2S腐蚀相结合。

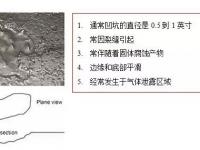

含有溶解硫化氢(20ppm或更多)的氧腐蚀造成的凹坑具有以下特征:

1. 相对平滑的边,宽度—直径可达1英寸

2. 一般由裂缝引起并在其附近扩大

3. 通常伴随着大量的固体腐蚀产物

4. 一定存在一个氧气入口,但有时难以精确

5. 经常以较快的速度进行腐蚀

6. 如果缓蚀剂不耐氧,则仍可以发生。

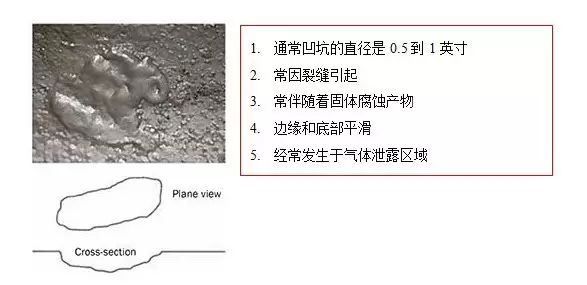

O2/H2S腐蚀的照片,示意图及描述如下:

图1.溶解氧+硫化氢+二氧化碳形成的腐蚀坑形貌示意图

在低硫体系(主要是CO2)中,少量的氧溶解,很少或根本没有改变由CO2引起的腐蚀形貌;但是它使腐蚀坑快速增大。在中等温度的低硫体系中,没有缓蚀的每年千分之一英寸的最大腐蚀速率大约是ppm级溶解二氧化碳腐蚀速率除以25。这个速率高于CO2加O2溶解的结果也高于细菌腐蚀机制。

氧气进入泵井的常用方法是将空气吸入环空。进入的氧气与井底产生的液体相混合,当氧气进入井筒时至少有一部分被消耗掉了。因此,油井底部,泵底部以及较下的油管和抽油杆腐蚀较为严重。

♦♦♦♦♦♦

西安摩尔石油工程实验室股份有限公司,专业提供石油天然气能源行业工程材料应用研究、金属材料检测、检验试验和专业技术服务机构,业务联系:杨工18149016675